Znaczenie techniczne taśmy z profilowanym cięciem w zastosowaniach precyzyjnego łączenia

W tym zmieniającym się świecie precyzyjnego inżynierstwa i elektroniki, potrzeba posiadania efektywnych i niezawodnych rozwiązań łączących odgrywa pierwszoplanową rolę. Taśma z profilowanym cięciem okazała się istotnym zastosowaniem w tych dziedzinach, oferując jakość, spójność i wszechstronność, których nie da się osiągnąć standardowymi metodami. W artykule omówiono znaczenie techniczne taśmy z profilowanym cięciem dla precyzyjnego łączenia, możliwości cięcia matrycowego, cięcia na miarę oraz kompatybilności kleju.

Techniki cięcia matrycowego na miarę dla stałych wymiarów taśmy w elektronice

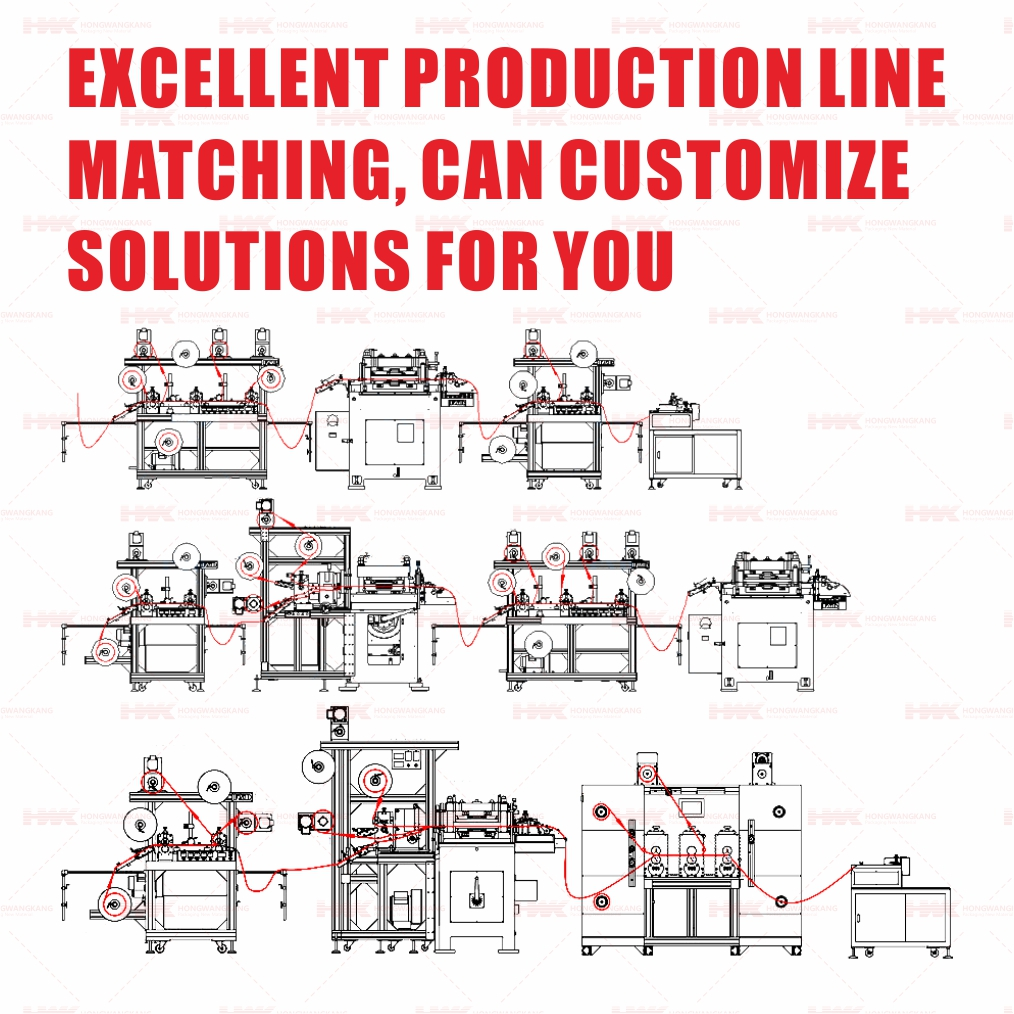

W świecie elektroniki miniaturyzacja i niewielkie rozmiary stały się obecnie istotnym czynnikiem w wiodących technologiach łączenia. Spełnienie tych wymagań za pomocą procesów cięcia matrycowego okazało się konieczne ze względu na spójność wymiarów taśmy i dokładne dopasowanie. Takie procesy pozwalają producentom na przetwarzanie wymiarów taśmy zgodnie z precyzyjnymi wymaganiami dotyczącymi rozmiarów skomplikowanych elementów elektronicznych.

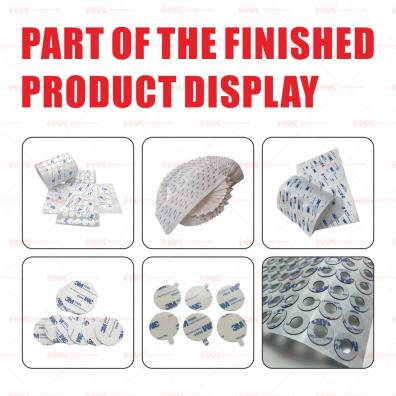

Cięcie matrycowe pełni rolę pośrednika między surowcem a gotowym produktem, zapewniając, by każdy element taśmy idealnie wpasowywał się w architekturę urządzenia. Dokładność ta jest ważna, ponieważ nawet najmniejsze niedokładności mogą prowadzić do problemów z wydajnością lub montażem. Dzięki zaawansowanym urządzeniom i oprogramowaniu producenci mogą działać na poziomie mikronów, co ma ogromne znaczenie w elektronice o dużej gęstości, gdzie przestrzeń jest ograniczona.

Dzięki niestandardowemu tłoczeniu matrycowemu zwiększa się efektywność produkcji oraz zmniejsza ilość odpadów. Tradycyjne cięcie może być czasochłonne i niedokładne, co często prowadzi do powstawania odpadów. Taśmy z niestandardowym tłoczeniem matrycowym można wykonywać w dokładnie określonych ilościach i rozmiarach, co obniża koszty i zmniejsza wpływ na środowisko.

Wpływ zgodności kleju na skuteczność działania taśmy matrycowanej przy zastosowaniu na plastikach

Zgodność kleju z podłożem odgrywa kluczową rolę w skuteczności działania taśmy matrycowanej, stosowanej jako klej do łączenia elementów. W większości przypadków podłożem jest rodzaj plastiku, co stwarza szczególne trudności, ponieważ materiały te mają zróżnicowane właściwości. Ważne jest, aby określić zgodność kleju, by zapewnić trwałe i solidne połączenie.

Poziom energii powierzchniowej tworzyw sztucznych różni się, co wpływa na przyleganie kleju i możliwość połączenia z powierzchnią. Tworzywa o wysokiej energii powierzchniowej, takie jak ABS czy poliwęglan, są bardziej kompatybilne z klejami, umożliwiając łatwe przyleganie do szerokiego zakresu klejów. Z kolei rury wykonane z tworzyw o niskiej energii powierzchniowej, takich jak polietylen czy polipropylen, mogą być klejone jedynie za pomocą specjalnie zaprojektowanych klejów, aby zapewnić poprawne połączenie.

Wybierając odpowiedni klej do taśmy dzielonej na matrycy, należy wziąć pod uwagę inne czynniki oprócz środowiska, nośności oraz rodzaju tworzywa sztucznego, które ma być klejone. Na przykład, gdy urządzenie ma być używane na zewnątrz, klej musi być odporny na promieniowanie UV i zmiany temperatury. Podobnie, zastosowanie może wymagać odporności na chemikalia lub wilgoć, co wpłynie na wybór odpowiedniego kleju.

Aby stworzyć spersonalizowane rozwiązanie, producenci taśmy perforowanej regularnie konsultują się z ekspertami od klejów, starając się o stworzenie rozwiązania, które będzie działać we wskazanych parametrach aplikacji oraz mikroelementach. Dzięki temu taśma perforowana może być pobierana z dużą dokładnością, jednak nadal konieczne jest utrzymanie wysokiej wydajności przez cały okres użytkowania produktu.

Formuła kleju nie jest jedynym czynnikiem wpływającym na działanie taśmy perforowanej; sposób jej aplikacji również może wpływać na skuteczność klejenia. Trwałość i siła połączenia mogą zostać poprawione dzięki technikom takim jak aktywacja ciepłem lub ciśnieniem, a ponownie pokazuje to kluczową rolę kompatybilności w tworzeniu najlepszego rezultatu.

Można stwierdzić, że taśmy precyzyjne stały się nowym nieodzownym elementem w branży precyzyjnego łączenia, ze szczególnym uwzględnieniem branży elektronicznej. Optymalizacja dokładności rozmiaru taśmy osiągana jest dzięki cięciu taśmy przy użyciu form cięcia na miarę, a odpady są minimalizowane dzięki takim technikom, jak również poprawa parametrów użytkowych urządzeń. Tymczasem kompatybilność ze klejami, zgodność, szczególnie z plastikami, ma istotne znaczenie, ponieważ taśmy precyzyjne powinny odpowiadać wysokim wymaganiom technicznym obecnych potrzeb w dziedzinie inżynierii.

Z powodu konieczności bardziej wyrafinowanych struktur miniaturyzowanych i personalizacji, dodatkowe rozwojowe osiągnięcia w zakresie taśmy do precyzyjnego bondingu i die-cuttingu pojawią się wraz z postępem technologii. W miarę jak coraz większy postęp będzie osiągany w dziedzinie cięcia matrycowego (die cutting) i nauki o adhezji, jak to zwykle bywa, branża może spodziewać się dalszej integracji tych elementów, co z kolei przyniesie lepszą wydajność oraz nowe możliwości projektowania i funkcjonalności.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

GA

GA

BE

BE

IS

IS

HY

HY

BN

BN

LA

LA

MN

MN

SO

SO

MY

MY

KK

KK