A Die Cut Szalag Technikai Jelentősége a Pontos Ragasztási Alkalmazásokban

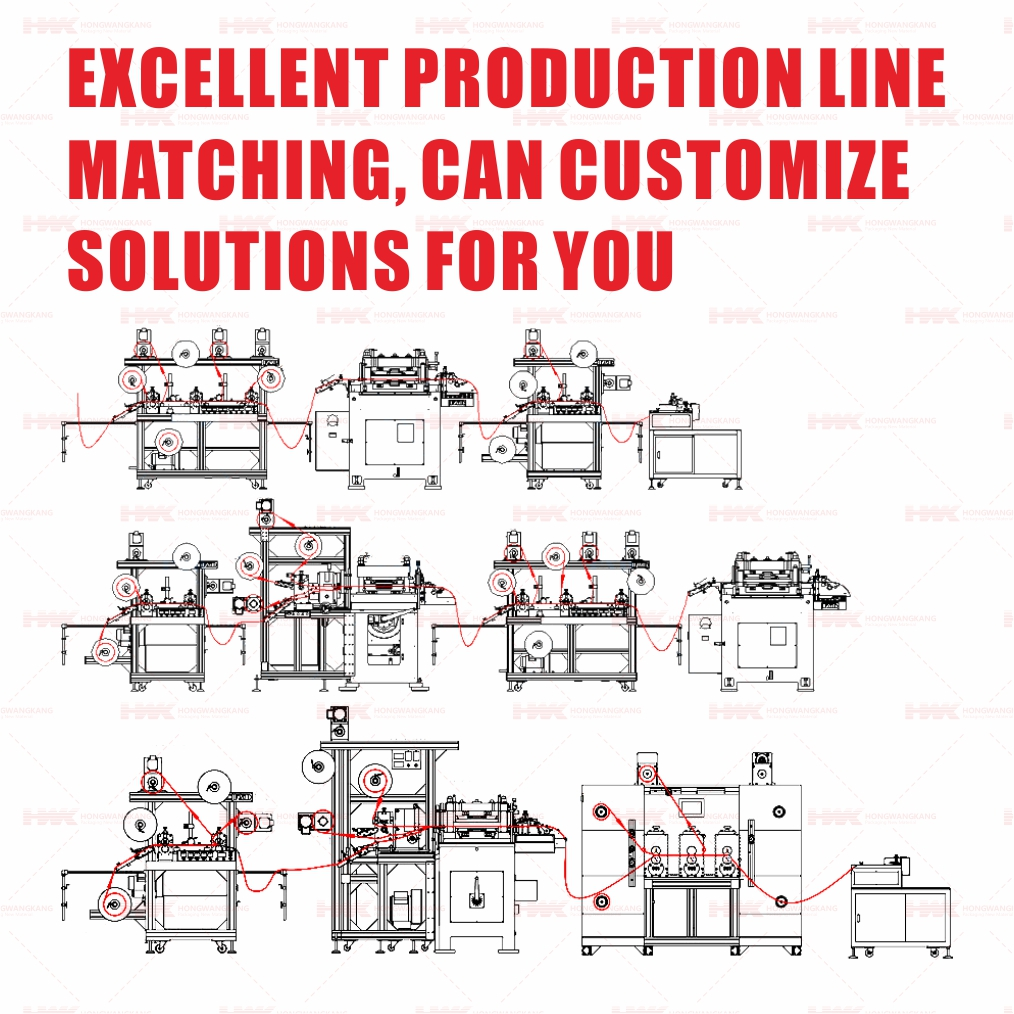

Ebben a folyamatosan változó világban, ahol a precíziós mérnöki megoldások és az elektronika egyre fontosabbá válnak, az hatékony és megbízható ragasztási megoldások iránti igény kiemelkedő jelentőségű. A die cut szalag alkalmazása ezekben a folyamatokban olyan minőséget, megbízhatóságot és sokoldalúságot kínál, amelyet a hagyományos módszerekkel nem lehet elérni. Ez a cikk bemutatja a die cut szalagok technikai jelentőségét a pontos ragasztási folyamatokban, kitérve a die cutting képességekre, az egyéni vágási megoldásokra és a ragasztóanyagok kompatibilitására.

Egyéni Die Cut Technikák a Szalag Méretének Pontos és Megbízható Vágásához az Elektronikában

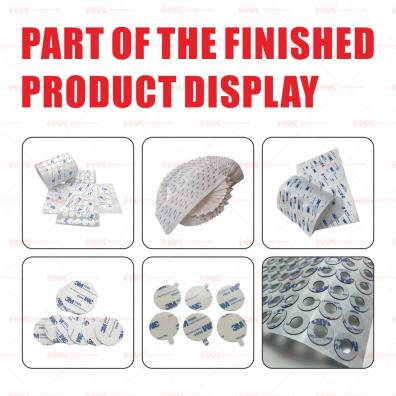

Az elektronikai világban napjainkban a miniatürizálás és a kisméret is a vezető kötési technológiákban meghatározó tényezővé vált. Ezeknek az igényeknek az egyedi kivágási folyamatokkal való megfelelés szükségessége bizonyult, a csíkszalagok méretének egységessége és pontossága miatt. Az ilyen folyamatok lehetővé teszik a gyártók számára, hogy a szalagméreteket a bonyolult elektronikai alkatrészek pontos méretelőírásainak megfelelően dolgozzák fel.

Az egyedi kivágás a nyersanyag és a végső termék között közvetítő szerepet tölt be, biztosítva, hogy minden szalagelem illeszkedjen az eszköz architektúrájához. Ez a pontosság fontos, mivel még a legkisebb pontatlanság is teljesítmény- vagy szerelési problémákat okozhat. A korszerű felszereltség és szoftverek segítségével a gyártók mikronos szintű pontossággal tudnak dolgozni, ami különösen jelentős a nagy sűrűségű elektronikában, ahol a rendelkezésre álló hely korlátozott.

Ezen túlmenően, az egyéni kivágás növeli a termelési hatékonyságot és csökkenti a hulladékképződést. A hagyományos vágás időigényes és pontatlan lehet, ami gyakran hulladéktermeléshez vezet. Az egyéni kivágással ellátott szalagot pontos mennyiségben és méretben lehet gyártani, csökkentve ezzel a költségeket és a környezet terhelését.

Az ragasztóanyag kompatibilitás hatása a kivágott szalag teljesítményére műanyagoknál

Az ragasztóanyag és alapanyag kompatibilitása kritikus fontosságú a kivágott szalag teljesítményéhez olyan alkalmazásokban, ahol ragasztóként való használatra szánják. Az alapanyag legtöbbször műanyag típusú, amely általában különleges kihívásokat jelent, mivel különböző tulajdonságokkal rendelkezhet. Fontos azonosítani a ragasztóanyag kompatibilitását, hogy tartós és megbízható kötést lehessen biztosítani.

A műanyagok felületi energiaszintje eltérő, ami befolyásolja, hogy az adhéziv hogyan nedvesíti a felületet és képes legyen rákötődni. A magas felületi energiájú műanyagok, például az ABS vagy a polikarbonát jobban kompatibilisek az adhézív anyagokkal, így könnyen ragaszthatók széles körű ragasztókkal. Ugyanakkor az alacsony felületi energiájú, például polietilénből vagy polipropilénből készült csövek csak különlegesen kialakított ragasztókkal ragaszthatók megfelelően.

A megfelelő ragasztó kiválasztásakor a környezet mellett figyelembe kell venni a mechanikai igénybevételt és a felhasznált műanyag típusát is. Például ha egy eszközt külső térben való használatra terveznek, a ragasztónak ellenállónak kell lennie az UV-sugárzásnak és a hőmérsékletváltozásoknak. Hasonképpen, ha a felhasználás kémiai vagy nedvességgel szembeni ellenállást igényel, az szintén befolyásolja a választandó ragasztó típusát.

Egy személyre szabott megoldás létrehozásához a kivágószalag gyártói rendszeresen konzultálnak ragasztásszakértőkkel, hogy olyan megoldást hozzanak létre, amely meghatározott felhasználási paraméterek és mikroállapotok között is működőképes lesz. Ez lehetővé tette, hogy a kivágószalagot pontossággal lehessen választani, azonban a teljesítményt a termék élettartama során is fenntartották.

A ragasztó összetétele nem az egyetlen módja annak, hogy a kivágószalag teljesítményét befolyásolják; a felhordási mód is hatással lehet a ragasztó teljesítményére. A kötés tartósságát és szilárdságát javíthatják olyan technikák, mint például hő vagy nyomás aktiválásának használata, és ismét hangsúlyozza a kompatibilitás kulcsfontosságú szerepét a legjobb eredmény eléréséhez.

Következtetésként elmondható, hogy a kontúrvágott szalag az elektronikai iparra kifejezetten kiemelt figyelmet igénylő precíziós ragasztási iparág egyik új, elengedhetetlen eszközévé vált. A szalagméret pontosságának optimalizálását kontúrvágó formákra vágott szalagokkal érik el, ezzel minimalizálva a hulladékot, és növelve az eszközök teljesítményjellemzőit. Ugyanakkor az ragasztóanyagokkal való kompatibilitás, különösen a műanyagokkal való összeférhetőség szempontja is releváns, tekintettel arra, hogy a kontúrvágott szalagnak meg kell felelnie a mérnöki területen támasztott magas műszaki követelményeknek.

A finomabb mikroszerkezetek és szabványosítás szükségessége miatt a pontossági ragasztószalagok területén további fejlesztések várhatók a technológia fejlődésével. A sablonvágással és ragasztástechnológiával kapcsolatos tudomány egyre nagyobb előrelépései nyomán, ahogy ez mindig is előfordul szokott, az ipar további integrációt vár ezekben az elemekben, amelyek csupán a teljesítmény javulását és új dizájn- és teljesítménylehetőségeket eredményeznek.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

GA

GA

BE

BE

IS

IS

HY

HY

BN

BN

LA

LA

MN

MN

SO

SO

MY

MY

KK

KK