Leikkausliimapaidan tekninen merkitys tarkkojen liitosten sovelluksissa

Tässä muuttuvassa tarkkavalmistuksen ja elektroniikan maailmassa tarve tehokkaille ja luotettaville liimausratkaisuille on ensimmäisenä. Leikkatulla teipillä on osoittautunut tärkeäksi sovellukseksi näissä käytännöissä, sillä se tarjoaa laatua, yhdenmukaisuutta ja monikäyttöisyyttä, joita ei voida saavuttaa tavanomaisilla menetelmillä. Tässä artikkelissa käsitellään leikkatun teipin teknistä merkitystä tarkan liimaustekniikan kannalta, mukaan lukien leikkausmahdollisuudet, räätälöidyt leikkaukset ja liimapinnan yhteensopivuus.

Räätälöidyt leikkaustekniikat yhdenmukaisen teipin mitoittamiseksi elektroniikassa

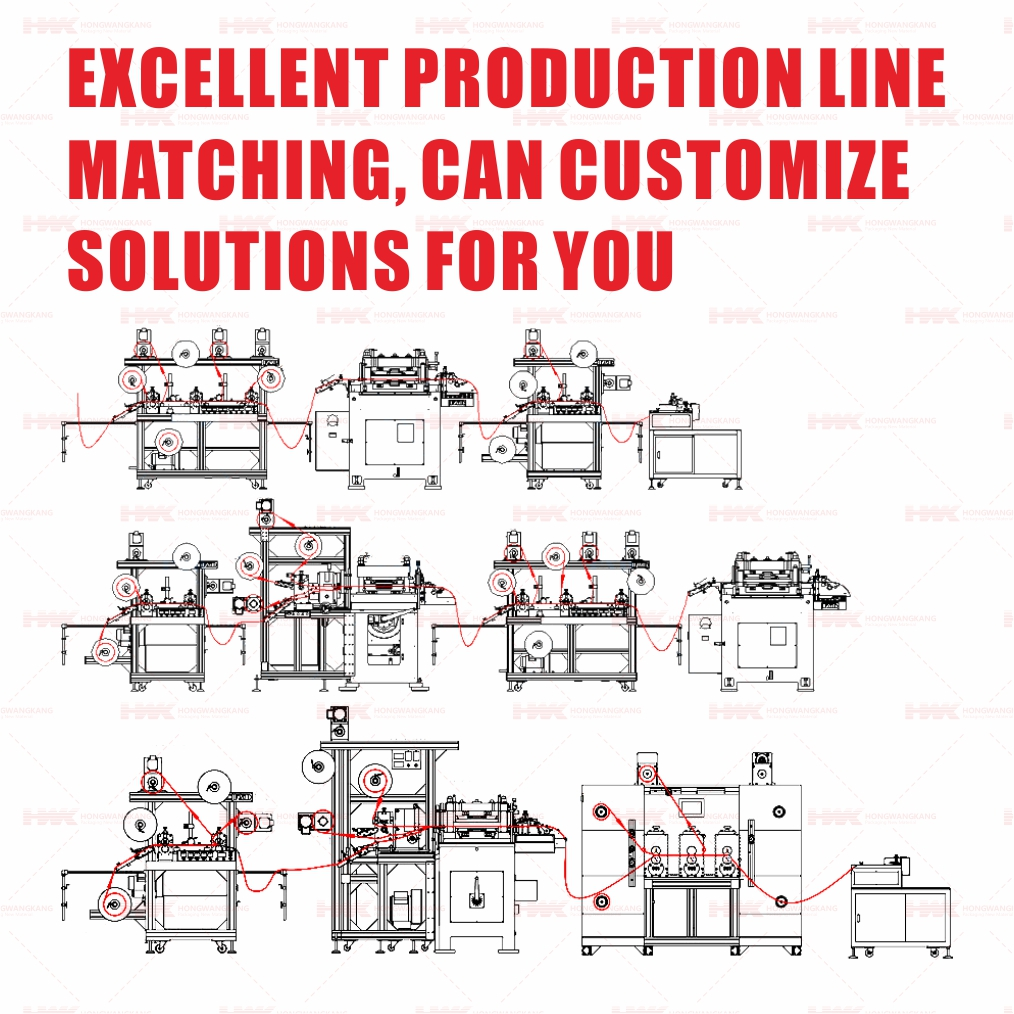

Elektroniikkamaailmassa nykyään miniatyrisointi ja pienen koon saavuttaminen ovat myös merkittäviä tekijöitä johtavien liimapohjatekniikoiden saralla. Näihin vaatimuksiin vastaaminen räätälöityjen leikkausprosessien avulla on osoittautunut välttämättömäksi niiden teippien koot säilyvät tarkkoina ja yhtenäisinä. Tällaiset prosessit antavat valmistajille mahdollisuuden käsitellä teippidimensioita tarkasti monimutkaisten elektroniikkakomponenttien vaatimia mittoja varten.

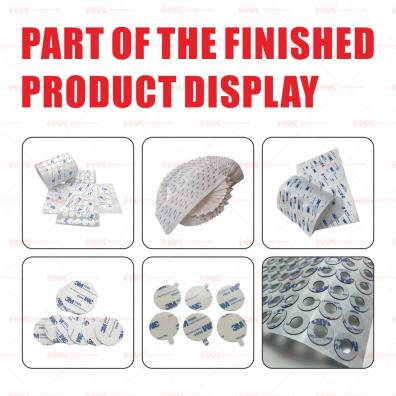

Räätälöity leikkaus toimii raaka-aineen ja valmiin tuotteen välissä, varmistaen että jokainen teipin osa sopii laitteen rakenteeseen. Tämä tarkkuus on tärkeää, sillä jopa pieni epätarkkuus voi aiheuttaa suorituskyky- tai asennusongelmia. Edistyneen laitekaluston ja ohjelmistojen ansiosta valmistajat voivat saavuttaa mikron tarkkuuden, mikä on erityisen merkittävää tiheässä elektroniikassa, jossa tila on rajallista.

Lisäksi räätälöity die-cut-leikkaus lisää tuotantotehokkuutta ja estää jätemäärän kasvamista. Perinteinen leikkaus voi olla aikaa vievää ja epätarkkaa, mikä johtaa usein jätteen tuotantoon. Räätälöidyillä die-cut-teippeillä voidaan tehdä tarkat määrät ja koot, mikä vähentää kustannuksia ja ympäristön kuormitusta.

Miten liimapinnan yhteensopivuus vaikuttaa die-cut-teipin suorituskykyyn muoveissa

Liiman ja substraatin yhteensopivuus on kriittistä die-cut-teipin toiminnassa sovelluksissa, joissa teippiä käytetään liimapinnana. Substraatti on useimmissa tapauksissa muovityyppiä, mikä aiheuttaa yleensä erityisiä haasteita, sillä muovit voivat vaihdella ominaisuuksiltaan. On tärkeää tunnistaa liiman yhteensopivuus, jotta saavutetaan pysyvä ja kunnollinen liitos.

Muovien pinnan energiatasot eroavat toisistaan, mikä vaikuttaa liimapinnan kastumiseen ja sitoutumiskykyyn. Korkea pinnan energia, kuten ABS- tai polycarbonaatit, tekevät muoveista yhteensopivampia liimojen kanssa, mikä mahdollistaa helpon liimapinnan muodostumisen useiden liimatyyppeihin. Toisaalta, putket, jotka on valmistettu matalan pinnan energian muoveista, kuten polyeteeni- tai polypropeenimuuveista, voidaan liittää vain erityisesti suunniteltujen liimojen avulla oikeaan liitokseen pääsemiseksi.

Die-cut-nauhassa oikean liiman valinnassa tulee ottaa huomioon muitakin tekijöitä kuin ympäristö, kantavuus ja jopa liimattavan muovin tyyppi. Esimerkiksi, kun laitetta suunnitellaan ulkokäyttöön, liiman tulee kestää UV-säteilyä ja lämpötilan vaihteluita. Vastaavasti käytön saattaa vaatia kemiallista tai kosteudenkestävyyttä, mikä vaikuttaa valittavaan liimatyypin.

Räätälöidyn ratkaisun luomiseksi leikkausnauhojen valmistajat konsultoivat säännöllisesti liimaprofiileja pyrkien luomaan ratkaisun, joka toimii tietyissä käyttöparametreissa ja mikroissa. Tämä on mahdollistanut sen, että leikkausnauha voidaan poimia tarkasti, mutta sen suorituskyvyn on silti pysyttävä yhtä hyvin koko tuotteen käyttöiän ajan.

Liimapohjan koostumus ei ole ainoa tapa, jolla leikkausnauhan suorituskykyä voidaan vaikuttaa; käyttötapa voi myös vaikuttaa liiman suorituskykyyn. Liitoksen kestävyyttä ja lujuutta voidaan parantaa tekniikoilla kuten lämmön tai paineaktivaation käytöllä, ja jälleen nämä osoittavat yhteensopivuuden tärkeän roolin parhaan tuloksen saavuttamiseksi.

Johtopäätöksenä voidaan todeta, että leikkausnauha on muodostunut uudeksi välttämättömäksi välineeksi tarkkuusliimaprosessoinnin teollisuudessa, erityisesti elektroniikkateollisuudessa. Nauhan koon tarkkuuden optimointi saavutetaan leikkaamalla nauhaa teollisilla muoteilla, jolloin hävikki minimitään ja laitteiden suorituskyky paranee. Samalla adhesiivien yhteensopivuus, erityisesti muovien kanssa, on merkityksellistä siinä mielessä, että leikkausnauhan tulisi kestää nykyisten insinööristandarttien vaatimukset.

Tarkempien miniatyyrirakenteiden ja mukauttamisen tarpeen vuoksi tarkkuusliimapohjaisilla leikkausnauhoilla saavutetaan lisäkehitystä teknologian edetessä. Kun leikkaustekniikan ja liimapohjien tieteessä saavutetaan yhä enemmän edistystä, kuten aina käy, voidaan odottaa näiden elementtien yhä suurempaa integrointia, mikä johtaa parempaan suorituskykyyn sekä uusiin suunnittelun ja suorituskyvyn mahdollisuuksiin.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

GA

GA

BE

BE

IS

IS

HY

HY

BN

BN

LA

LA

MN

MN

SO

SO

MY

MY

KK

KK